Die wichtigsten Phasen des Metallspritzgusses, die jeder Fachmann kennen sollte

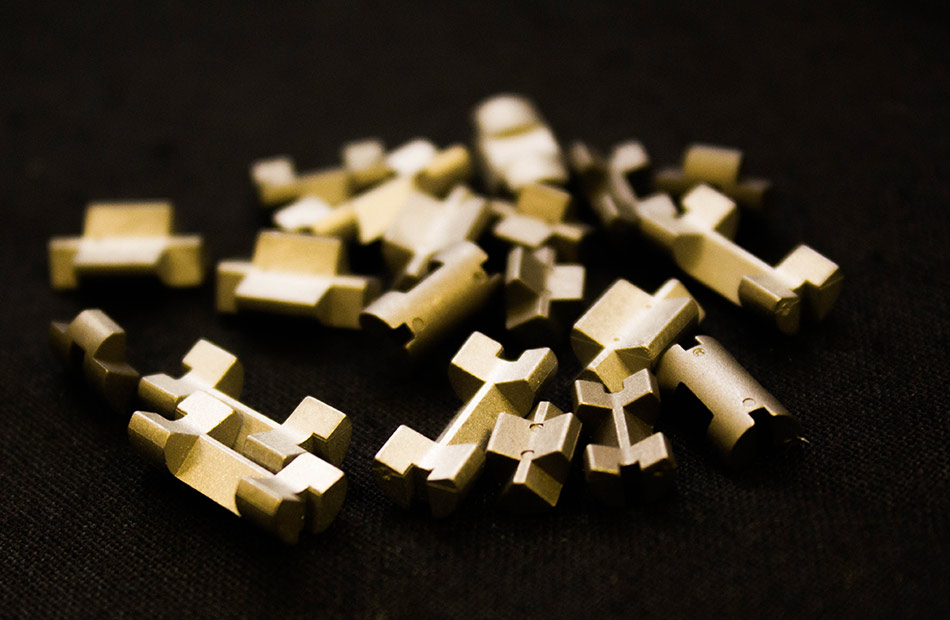

Das Metallspritzgießen (Metal Injection Molding, MIM) hat sich zu einem revolutionären Verfahren in der modernen Fertigung entwickelt, das die Herstellung komplexer und leistungsstarker Metallkomponenten mit bemerkenswerter Präzision ermöglicht. Fachleute aus verschiedenen Branchen setzen diese fortschrittliche Technik ein, um komplizierte Teile herzustellen, die strenge Standards erfüllen.

In diesem Blogbeitrag werden wir die acht wesentlichen Schritte des Metal Injection Molding (Metallpulverspritzguss) detailliert aufschlüsseln, um Ihnen zu helfen, diesen innovativen Prozess zu meistern.

Schritt 1: Rohstoffherstellung – die Grundlage für den Erfolg von MIM

Die Reise beginnt mit der Rohstoffherstellung, einem entscheidenden Schritt, bei dem Metallpulver mit Bindemitteln zu einer gleichmäßigen Mischung vermengt werden. Die Auswahl der Metallpulver erfolgt auf der Grundlage der gewünschten Materialeigenschaften, wie z. B. Festigkeit, Korrosionsbeständigkeit oder Hitzetoleranz. Das Bindemittel dient als temporäres Bindemittel und verleiht dem Ausgangsmaterial eine formbare Konsistenz, die sich zum Formen eignet.

Bei der Vorbereitung des Ausgangsmaterials ist Präzision von entscheidender Bedeutung, da jede Unregelmäßigkeit in der Mischung in späteren Phasen zu Fehlern führen kann. Hersteller verlassen sich häufig auf Spezialgeräte, um Homogenität zu erreichen und sicherzustellen, dass die Mischung den Qualitätsstandards entspricht.

Wichtige Erkenntnis: Die Verwendung hochwertiger Metallpulver und Bindemittel wirkt sich direkt auf die Leistung und Haltbarkeit des Endprodukts aus.

Schritt 2: Präzisionsformen – Herstellung komplexer Geometrien

Sobald das Ausgangsmaterial fertig ist, wird es unter hohem Druck in eine Form eingespritzt. In diesem Schritt, dem sogenannten Spritzgießen, nimmt das Rohmaterial die Form des gewünschten Bauteils an. Formen werden in der Regel aus langlebigen Materialien wie Stahl gefertigt, um wiederholtem Gebrauch standzuhalten und die Maßhaltigkeit zu gewährleisten.

In dieser Phase können Hersteller Teile mit komplexen Geometrien herstellen, die mit herkömmlichen Methoden nur schwer oder gar nicht zu realisieren wären. Merkmale wie dünne Wände, scharfe Kanten und komplizierte Designs lassen sich problemlos formen.

Profi-Tipp: Die richtige Formgestaltung ist der Schlüssel zur Abfallminimierung und zur Gewährleistung der Gleichmäßigkeit der Komponenten über alle Produktionschargen hinweg.

Schritt 3: Bindemittelentfernung – Vorbereitung des Grünteils

Nach dem Formen enthält das Bauteil, das als „Grünling“ bezeichnet wird, sowohl Metallpulver als auch Bindemittel. Im nächsten Schritt wird ein erheblicher Teil des Bindemittels durch einen Prozess namens Entbindern entfernt.

Das Entbindern erfolgt in der Regel je nach Art des Bindemittels durch chemische oder thermische Verfahren. Beim chemischen Entbindern werden Lösungsmittel verwendet, um das Bindemittel aufzulösen, während beim thermischen Entbindern Wärme eingesetzt wird, um es zu verdampfen. Dieser Schritt ist wichtig, um das Teil für den anschließenden Sinterprozess vorzubereiten.

Hinweis: Es muss darauf geachtet werden, dass das Grünteil beim Entbindern nicht beschädigt wird, da es in diesem Stadium noch zerbrechlich ist.

Schritt 4: Wärmebehandlung (Sintern) – Umwandlung in festes Metall

Das Sintern ist ein entscheidender Schritt im MIM-Prozess, bei dem das Grünteil in einer kontrollierten Umgebung hohen Temperaturen ausgesetzt wird. Das restliche Bindemittel wird in diesem Schritt vollständig entfernt und die Metallpartikel verschmelzen zu einer festen Struktur.

Dieser Prozess findet unterhalb des Schmelzpunkts des Metalls statt, wodurch sichergestellt wird, dass das Bauteil seine Form behält und gleichzeitig eine nahezu vollständige Dichte erreicht wird. Durch das Sintern werden auch die mechanischen Eigenschaften des Teils, wie Festigkeit und Härte, verbessert.

Wussten Sie schon? Moderne Sintertechniken, wie das Vakuumsintern, tragen dazu bei, die Porosität zu minimieren und hervorragende Ergebnisse für Hochleistungsanwendungen zu erzielen.

Schritt 5: Oberflächenoptimierung – Polieren für Leistung

Nach dem Sintern wird das Bauteil Oberflächenveredelungsverfahren unterzogen, um spezifische Design- und Funktionsanforderungen zu erfüllen. Die Oberflächenoptimierung kann Verfahren wie Polieren, Schleifen oder Beschichten umfassen.

Diese Verfahren sind entscheidend, um sicherzustellen, dass das Endprodukt ästhetischen und funktionalen Standards entspricht. Beispielsweise erfordern Komponenten, die in der Medizin- oder Luftfahrtindustrie eingesetzt werden, oft eine ultraglatte Oberfläche, um eine optimale Leistung zu gewährleisten.

Kurzer Tipp: Durch individuelle Oberflächenbehandlungen können Komponenten aufgewertet werden, indem die Verschleißfestigkeit, der Korrosionsschutz oder die Wärmeleitfähigkeit verbessert werden.

Schritt 6: Maßprüfung – Gewährleistung von Präzision und Qualität

Die Maßprüfung ist ein nicht verhandelbarer Schritt im MIM-Prozess, bei dem die endgültige Komponente anhand der ursprünglichen Konstruktionsspezifikationen gemessen wird. Dieser Schritt stellt sicher, dass das Produkt den Industriestandards entspricht und fehlerfrei ist.

Zur Überprüfung der Abmessungen und strukturellen Integrität der Komponente werden häufig Verfahren wie die Koordinatenmessmaschine (CMM), Röntgenbildgebung und 3D-Scannen eingesetzt.

Warum es wichtig ist: Durch genaue Tests können Hersteller Probleme frühzeitig erkennen und beheben und so das Risiko kostspieliger Nacharbeiten oder Ausfälle während der Anwendung verringern.

Schritt 7: Anwendungsbereitschaft – Erfüllung der Marktanforderungen

Obwohl der MIM-Prozess eine beispiellose Präzision bietet, sind es die abschließenden Qualitätssicherungsschritte, die die Komponenten für den Marktgebrauch vorbereiten. Strenge Tests stellen sicher, dass die Teile den Anforderungen ihrer vorgesehenen Anwendungen standhalten, sei es in der Automobil-, Medizin– oder Luftfahrtindustrie.

Fachleute, die mit MIM-Teilen arbeiten, können sich darauf verlassen, dass ihre Komponenten dank der sorgfältigen Beachtung jeder einzelnen Prozessphase eine hervorragende Leistung erbringen.

Schlussfolgerung

Insgesamt hat das Metal Injection Molding die Fertigungslandschaft verändert und bietet eine kostengünstige und effiziente Lösung für die Herstellung komplexer Metallkomponenten. Durch das Verständnis der wichtigsten Phasen – Rohstofferzeugung, Präzisionsformung, Entbindern, Sintern, Oberflächenoptimierung und Maßprüfung – können Fachleute die Feinheiten und Vorteile dieses innovativen Prozesses besser einschätzen.

Die Beherrschung dieser Schritte verbessert nicht nur die Produktionsqualität, sondern sichert auch die Wettbewerbsfähigkeit in einer sich ständig weiterentwickelnden Branche. Ob Sie nun ein erfahrener Fachmann sind oder neu im Bereich MIM, die Nutzung dieser Technologie ist ein Schritt in Richtung Fertigungsqualität.

Post Comment